Noticias

Con sello de excelencia

23 de septiembre de 2021

CAP Acero ha implementado diversas iniciativas para reducir el

consumo de vapor y electricidad. Esto le ha permitido disminuir

emisiones atmosféricas y obtener varios reconocimientos.

Para una industria siderúrgica, la energía es un insumo clave, por lo que su uso eficiente genera beneficios directos a la sustentabilidad del negocio al reducir emisiones atmosféricas tanto a nivel local como global y permitir un ahorro en sus costos.

Eso bien lo saben en CAP Acero, empresa que se ha puesto como objetivo permanente disminuir el consumo de vapor y de electricidad en su planta Huachipato, logrando avances reconocidos en varias ocasiones.

La primera distinción la obtuvo en 2013, por mejorar el funcionamiento de las bombas de extracción de agua en el río Biobío. Luego, en 2017, recibió el Sello de Eficiencia Energética, categoría Silver, otorgado por la Agencia de Sostenibilidad Energética, por la reducción lograda en el consumo de vapor. Y en 2019 se hizo acreedor al mismo sello, pero con máxima distinción en la categoría Gold, gracias a la disminución del consumo de energía en la Estación de Ajuste Metalúrgico.

MENOS VAPOR

El proceso siderúrgico integrado es muy particular desde el punto de vista energético. A partir de sus materias primas se producen combustibles gaseosos que se utilizan posteriormente en distintas etapas, los cuales no siempre son suficientes, por lo que se debe recurrir a combustibles externos como gas natural, petróleo y/o diésel. Lo anterior provoca mayores emisiones tanto de gases de efecto invernadero como de material particulado, dióxido de azufre (SO2) y óxidos de nitrógeno (NOx).

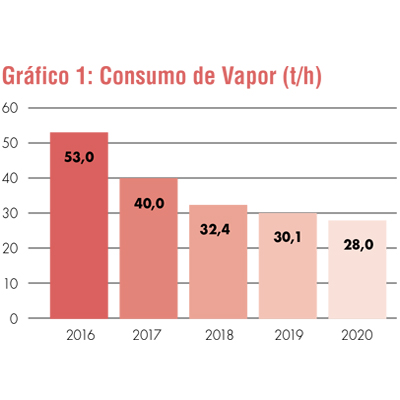

En 2016 el consumo promedio de vapor en Huachipato era de 53 (t/h) y se abastecía con la operación de cinco calderas. Las dos más antiguas tenían autoconsumo de vapor, por tener bombas accionadas mediante turbina. La primera medida adoptada fue detener en forma definitiva dichas calderas, dejando solo las tres restantes.

Luego, fue necesario lograr una disminución adicional en el consumo de vapor, que permitiera detener temporalmente para mantenimiento una de las tres calderas que continuaron en operación. Para ello se desarrolló el siguiente plan de acción:

• Cambio del accionamiento de las bombas de licor amoniacal en la Planta de Coque, desde turbina a vapor a motor eléctrico.

• Disminución del tamaño de la red de vapor en Huachipato a la mitad, para reducir las pérdidas de distribución. Para eso fue necesario previamente:

• Cambiar el combustible auxiliar en el horno del Laminador de Barras Talcahuano desde Petróleo N° 6 a Combustible Alternativo Líquido, con el objetivo de eliminar el uso de vapor para el calentamiento y atomización del combustible auxiliar.

• Reemplazar el vapor por energía eléctrica para la calefacción de oficinas y bodegas y para el agua caliente.

• Usar en la Planta de Coque el vapor saturado que se obtiene del enfriamiento de los gases del proceso de Acería, reemplazando el vapor de calderas. Para ello se debió instalar una matriz de 8" de diámetro y aproximadamente 450 metros de longitud.

En el gráfico 1 se muestra el consumo de vapor en Huachipato, que se logró disminuir en 47% en un lapso de 4 años.

Hernán del Valle, Gerente de Ingeniería de CSH destaca: "La ejecución de este proyecto fue de largo aliento y muy laboriosa. Finalmente, logramos un impacto relevante en la disminución de nuestras emisiones a la atmósfera de y de nuestros costos de producción. Tenemos otras iniciativas en carpeta para lograr disminuciones adicionales en el consumo de vapor".

CONSUMO ELÉCTRICO

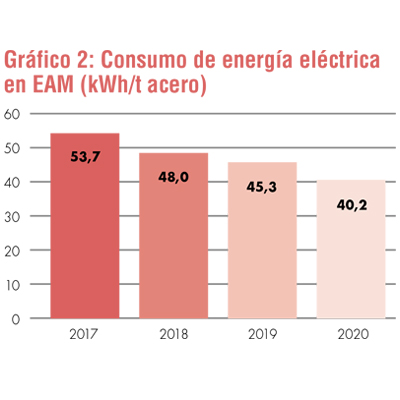

Otra mejora relevante, como lo muestra el gráfico 2, ha sido la disminución del consumo de energía eléctrica en la Estación de Ajuste Metalúrgico (EAM). Para lograrlo, se puso foco en reducir el tiempo de transporte de la cuchara con acero desde los Convertidores hasta la EAM, con el objetivo de disminuir la pérdida de temperatura del acero. De este modo, se requeriría menos energía en la EAM para elevar la temperatura del acero al valor requerido por el proceso siguiente en la cadena de producción.

Las iniciativas desarrolladas fueron las siguientes:

• Se definieron los rangos esperados de consumo de energía dependiendo de la calidad, tiempos de permanencia y exigencia en función del grado de acero que se esté produciendo. Actualmente se trabaja con cuatro familias de energía.

• Se realizó una modificación del sistema de registro informático para la visualización de datos de consumo energético y posterior instalación de un monitor para que los operadores realicen el seguimiento. De este modo cualquier desviación a lo esperado es verificada y en caso de que sea una mala práctica operativa es corregida inmediatamente.

• Automatización para el desplazamiento de los carros de traspaso a través de controles remotos. De este modo, el operador a distancia puede autorizar el desplazamiento del carro y con ello disminuir los tiempos de trayectos de las cucharas en los cuales se produce enfriamiento del acero.

David Muñoz, Superintendente de Acería y Colada continua comenta:

"La gran particularidad de esta iniciativa es que ha implicado, principalmente, mejoras y actualizaciones constantes en las prácticas operativas. Es un trabajo permanentemente vigilado y coordinado por toda la Unidad de Acería y Colada Continua a lo largo de su proceso productivo. Eso, sumado a un poco de tecnología, ha permitido reducir el consumo de energía eléctrica en la Estación de Ajuste Metalúrgico".

Actualmente, la siderúrgica es sometida a una auditoría por parte de una empresa internacional especializada (VETTA), con el objetivo de identificar en qué otras áreas y/o procesos existen oportunidades para seguir optimizando el uso de todos los tipos de energía en la fabricación el acero.

Compañía Siderúrgica Huachipato está certificada desde 2019 bajo la norma ISO 50001, que considera la implementación, seguimiento y control de un Sistema de Gestión de Energía.